現合寸法計測に3Dスキャナーを活用し、現合レス

2021.08.05

-

Category

3Dレーザー計測

-

Tags

-

-

Area

愛知 / 中部

-

Maker / Manufacturer

Galaxy-Eye / Laica RTC360

-

建設中に排煙脱硫設備 新設配管の現合寸法計測に

3Dスキャナーを活用し工期短縮 コスト削減

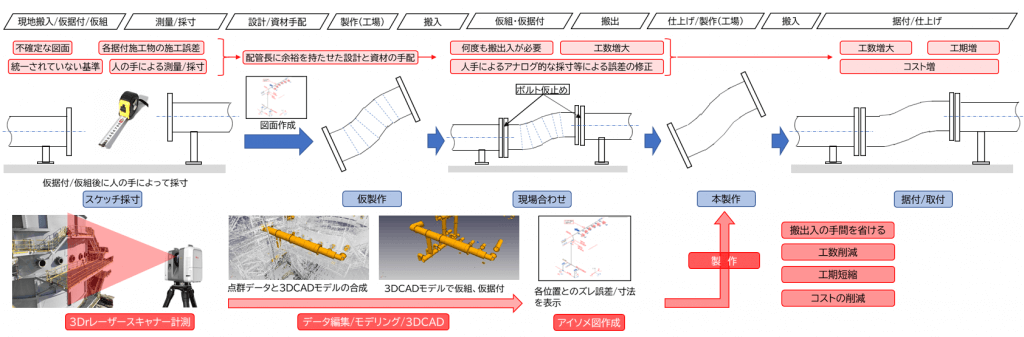

プラント建設現場/ビル建築現場/造船現場などにおいて、各種配管を現場で計測して現場合わせで

接続する「現合」と呼ばれる工程があります。

建設施工中での現合管の製作工程は

プレハブ管の仮組後に採寸(現場)⇒仮製作(工場)⇒取付確認(現場)⇒本製作(工場)⇒取付据付(現場)

という、非常に手間の掛かる工程となっていました。

今回、弊社では新しい試みとして大型発電所建設中の排煙脱硫設備吸収設備塔 循環水管据付工事に

おいて、現合管をプレハブ加工する為に3Dレーザースキャナー(Leica RTC360)を使用し、現合管

寸法を採寸しました。

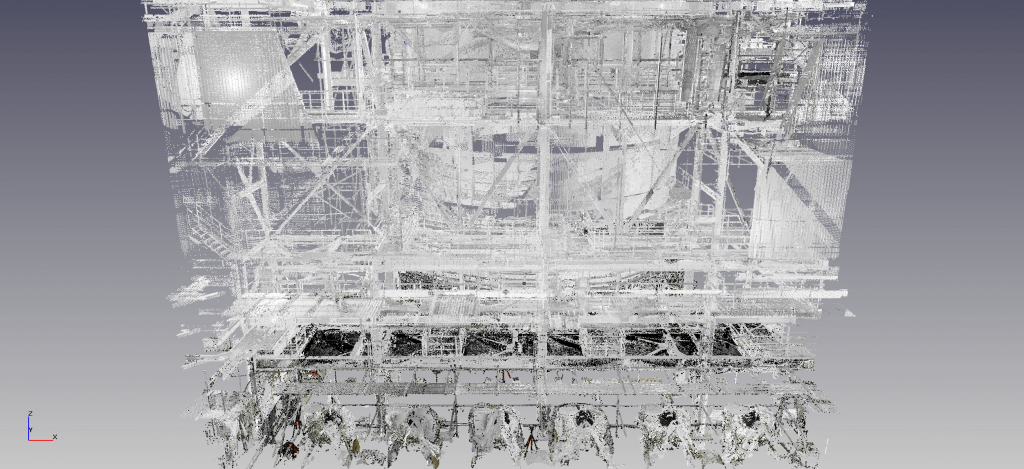

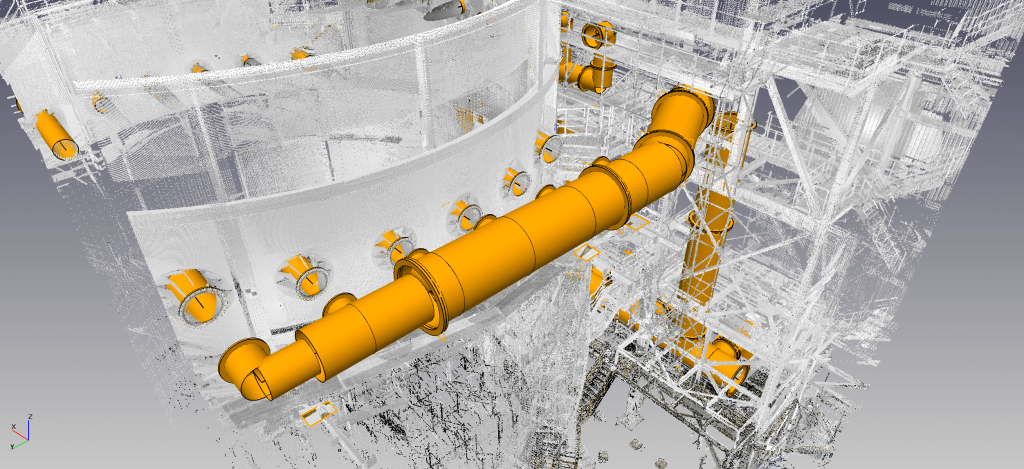

現地施工中の排煙脱硫設備を3Dレーザー計測を実施、点群データを取得し、測量で得た位置情報を

入力し、各スキャンデータを合成、現地のリアルな3Dデジタルデータとして保管

プログラムソフト(Galaxy-Eye)を使用し、合成したスキャンデータからモデリングを行いました。

プログラムソフト(Galaxy-Eye)を使用し、合成したスキャンデータからモデリングを行いました。

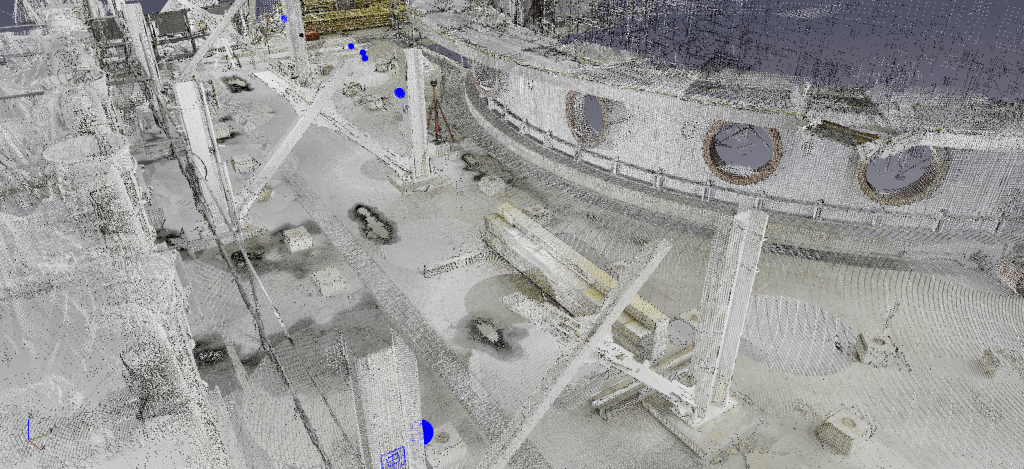

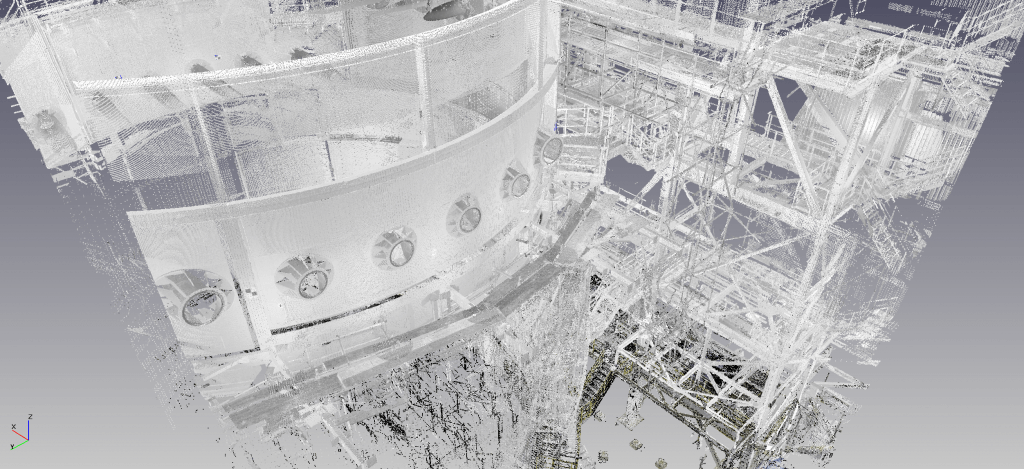

また、吸収塔設備だけではなく 複雑な形状の集合管(ヘッダー)も現地搬入後に資材置き場にて3D

レーザー計測を実施し、プレハブ管、サポートなどと共に3Dスキャンデータも取得しプログラム

ソフト(Galaxy-Eye)を使用し、3D配管モデルを作成しました。

吸収塔設備のスキャンデータ上に作成した3D配管モデルを合成設置し、仮組据付し、干渉確認、

位置確認したのち現合管寸法を算出しアイソメ図を作成しました。

3D計測の活用で現合管施工に貢献

・従来の工程を現合レスによって施工期間を大幅に短縮

・施工期間の短縮により工数、コストの削減

3Dレーザー計測を活用する事で現地設備などの形状を正確に計測でき、取得した点群データを利用

した3D-CAD(編集ソフト)を活用した事で、現場の正確な形状などを把握でき、上記の様な効果が

期待できます。

今までに培った弊社のプラント事業に特化した測量計測サービスを、提供させて頂きます。